一、核心结构与组件功能

蛇形弹簧联轴器是基于金属弹性元件传动理论设计的高端联轴器,其核心结构由四大模块构成:

主动端与从动端轮毂

材质:40Cr 锻钢(调质处理 HB241-286),表面磷化防腐

关键设计:沿圆周均布的弧形齿槽(齿形角 45°,齿顶圆弧 R=3-15mm,根据型号变化),齿面粗糙度 Ra≤1.6μm,确保与弹簧片精密贴合

蛇形弹簧片

形态:波浪形薄弹簧片(厚度 2-12mm,片数 12-60 片,呈周向均匀分布)

材料:50CrVA 弹簧钢(抗拉强度≥1200MPa,屈服强度≥1000MPa),经保碳淬火(46-50HRC)+ 喷丸强化(残余压应力≥500MPa)

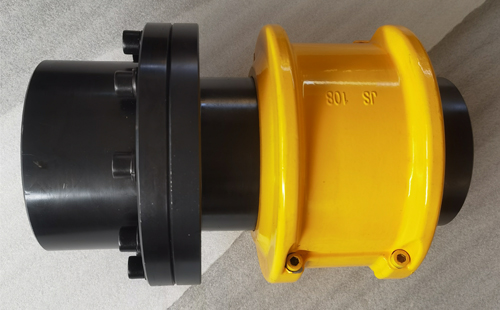

密封罩壳

功能:形成封闭润滑腔,内部填充锂基润滑脂(NLGI 2 号),油脂容量占罩壳容积 20%-30%

结构:铝合金压铸(高速型)或铸铁(重型),配备双唇口密封圈(防尘等级 IP65)

连接组件

螺栓:8.8 级或 10.9 级高强度螺栓,采用防松垫圈(如 DIN 985)或螺纹锁固胶(如乐泰 243)

二、扭矩传递的力学机制

1. 弹性耦合传动原理

初始状态:弹簧片两端分别嵌入主动轮与从动轮的齿槽,形成多点接触弹性支撑(每片弹簧与 8-12 个齿接触)

扭矩传递路径:

主动轴扭矩 → 主动轮毂齿面 → 弹簧片弯曲变形(中性层半径 R=R0+ΔR)→ 从动轮毂齿面 → 从动轴

接触力学特性:

接触应力随扭矩增大呈非线性增长(符合 Hertz 接触理论,最大接触应力 σH=√(8FT/(πbD)),其中 F 为法向力,b 为弹簧宽度,D 为节圆直径)

扭矩 - 变形曲线呈分段线性:空载时弹簧处于直线段,额定载荷时进入非线性段(刚度提升 20%-30%)

2. 过载保护机制

极限扭矩阈值:当扭矩超过额定值 1.8-2.5 倍时,弹簧片与齿面发生边缘接触滑移,形成物理限扭(避免刚性过载损坏)

短时超载能力:凭借弹簧片的弹性变形储备,可承受 3 倍额定扭矩持续 10 秒(50CrVA 材料弹性应变极限≤2.5%)

三、动态缓冲与振动抑制原理

1. 多级减振机制

一次减振:弹簧片弯曲变形吸收高频振动(固有频率 50-200Hz,避开多数工业设备 10-30Hz 主振频段)

二次减振:润滑脂阻尼效应(动态粘度 η=150-300mPa・s)消耗振动能量,使阻尼比 ζ 提升至 0.15-0.2(普通刚性联轴器 ζ<0.05)

共振抑制:变刚度特性(随载荷增大刚度非线性上升)使系统固有频率动态漂移,避免与激振频率耦合(如齿轮啮合频率、电机电磁振动频率)

2. 冲击载荷响应

能量吸收效率:冲击能量 90% 以上转化为弹簧片弹性变形能(剩余 10% 通过润滑脂粘滞损耗)

应力波衰减:弹簧片的波浪形结构使应力波传播路径复杂化(传播距离增加 30%),峰值应力降低 40%(对比直片弹簧)

五、材料特性与工况适配

1. 弹簧片材料关键性能

抗疲劳设计:经 10⁷次循环加载试验(应力幅≤400MPa),疲劳寿命变异系数<15%

温度适应性:

标准型:-20℃~120℃(50CrVA 正常工作温度)

高温型:通过 Cr-Mo-V 合金化(如 55CrSi),工作温度可达 250℃(弹性模量下降≤10%)

2. 表面处理强化

喷丸强化:0.3-0.5mm 玻璃丸(速度 60-80m/s),在弹簧片表面形成 0.2-0.3mm 硬化层,疲劳强度提升 35%

磷化处理:轮毂齿面形成 3-5μm 磷酸锌膜,摩擦系数从 0.18 降至 0.12,降低粘滑振动风险

七、工况适应性与设计边界

最佳适用范围

转速:500-15000r/min(高速型需做 G2.5 级动平衡,残余不平衡量 U≤m×G×1000/ω)

扭矩:45N・m-800,000N・m(覆盖从减速机到大型轧机的需求)

轴径:18-500mm(通过模块化设计实现规格扩展)

失效边界条件

温度>300℃:弹簧片发生回火软化(硬度骤降>20%)

振动加速度>50m/s²:弹簧片共振应力超过疲劳极限

对中偏差>额定补偿量 1.5 倍:齿面边缘接触导致局部磨损